پلیمر یا بَسپار، عبارت است از بزرگ مولکولهایی که از اتصال شیمیایی تعداد زیادی واحدهای مولکولی کوچک به نام مونومر تشکیل شدهاند. در واقع مولکولهای پلیمر، زنجیرههای بسیار بلندی هستند که از اتصال این واحدهای مولکولی کوچک تولید میشوند.

مواد پلیمری خود در دو دستهی مواد لاستیکی و مواد پلاستیکی وجود دارند. تفاوت این دو دسته را میتوان در میزان ارتجاعپذیری آنها مشاهده کرد. مواد لاستیکی پس از اعمال نیرو یا فشار به سرعت به حالت اولیهی خود باز میگردند؛ در حالی که مواد پلاستیکی پس از اعمال فشار و تغییر فرم، دارای بخشی تغییر فرم بازگشتناپذیر هستند.

پخت لاستیک

این موضوع بدین دلیل است که زنجیرههای پلیمر در مواد پلاستیکی به صورت نامنظم در هم گره خوردهاند. در نتیجه پس از اعمال نیرو به آنها، زنجیرها از یکدیگر جدا شده و به طور منظمی در میآیند که این ایجاد نظم، بخشی از نیروی واردشده را تلف میکند و به صورت تغییر فرم بازگشتناپذیر مشاهده میشود.

مواد لاستیکی طی فرایند پخت و به طور خاص، طی فرایند ولکانیزاسیون تولید میشوند. در ادامه فرایند پخت یا ولکانیزاسیون توضیح داده میشود؛ پس این مقاله از وبلاگ کاریا پلیمر را به هیچ وجه از دست ندهید.

لاستیک خام شامل مولکولهای پلیمر با وزن مولکولی کمتر است که در اثر گرما یا فشار مکانیکی روان میشوند و حرکت میکنند و دارای سیالیت هستند. بنابراین برای اینکه لاستیک خام بتواند سیالیت خود را از دست بدهد و به شکل قالبی که در آن ریخته میشود باقی بماند باید فرایند ولکانیزاسیون روی آن انجام شود.

در فرایند ولکانیزاسیون مادهای به نام عامل پخت که عمدتا گوگرد است به لاستیک خام افزوده میشود. در این فرایند گوگرد میشکند تا اتصالات شیمیایی پلیسولفید را بین زنجیرههای پلیمری ایجاد کند. این اتصالات شیمیایی بین زنجیرهای پلیمر باعث ایجاد شبکهای در سامانه میشوند، تا جایی که در پایان تمام زنجیرهای پلیمری توسط عامل پخت به هم اتصال مییابند و یک شبکهی پلیمری سه بعدی ایجاد میشود.

اجزای آمیزه لاستیکی

به مخلوط لاستیک خام و سایر افزودنیها قبل از پخت آمیزهی لاستیکی یا کامپاند لاستیک گفته میشود. افزودنیها در کامپاند لاستیک عبارتند از: عامل پخت، شتابدهندهها و فعالکنندههای ولکانیزاسیون، آنتیاکسیدانها، نرمکنندهها، فیلرها یا پرکنندهها و افزودنیهای خاص مانند عامل فومکننده یا رنگ.

لیست اجزای تشکیلدهنده با واحد phr بیان میشود که عبارت است از Part per Hundred Rubber یا تعداد واحدها در صد واحد لاستیک. بیشتر محصولات لاستیکی میتوانند شامل مواد تقویتکننده مانند الیاف و فلزات نیز باشند.

همان طور که گفته شد متداولترین عامل پخت گوگرد است که به شکل بلورهای زرد وجود دارد. شتابدهندههای ولکانیزاسیون به کامپاند اضافه میشوند تا به فرایند شبکهای شدن گوگرد شتاب دهند و خواص فیزیکی مکانیکی لاستیک را بهبود دهند.

برخی شتابدهندهها عامل پخت نیز هستند؛ مانند مولکولهای دهندهی گوگرد. از فعالکنندهها برای افزایش فعالیت لازم برای انجام واکنش استفاده میشود. آنتیاکسیدانها هم عملکرد شروعکننده را به تأخیر میاندازند و هم مانع از رشد شبکهی پلیمری میشوند.

نرمکنندهها موادی کوچک مولکول با وزن مولکولی کم هستند که باعث افزایش نرمی و تحرک زنجیرههای پلیمر میشوند ولی در عین حال قدرت و سختی آنها را کاهش میدهند. از طرفی باعث بهبود چسبندگی لاستیک میشوند و پخش پرکنندهها را بهبود میدهند.

پرکنندهها یا فیلرها به دو دستهی فیلرهای فعال (تقویتکننده) و خنثی (رقیقکننده) تقسیم میشوند. فیلرهای فعال مقاومت در برابر سایش و مقاومت در برابر کشش را در کامپاندهای لاستیکی افزایش میدهند. یکی از فیلرهای تقویتکنندهی اصلی کربنِ سیاه است که یک پودر ریز سیاه حاصل از تجزیهی هیدروکربنها مایع یا گازی است. پرکنندهها به طور کلی میتوانند باعث مقاومت بالا، ایجاد رنگ، مقاومت حرارتی، اشتعال ناپذیری و مقاومت در برابر خوردگی شوند.

کامپاندینگ یا اختلاط اجزای آمیزهی لاستیکی

قبل از پخت لاستیک و تولید قطعات لاستیکی به شکل قالبها، اجزای کامپاند لاستیکی باید به خوبی در هم اختلاط پیدا کنند. به فرایند اختلاط اجزای کامپاند لاستیک در صنعت کامپاندینگ گفته میشود. هدف از اختلاط، تولید آمیزهای است که اجزایش در حد کفایت در هم فرو روند و بطور کامل پخش شده باشند.

در نتیجه عملیاتهای شکلدهی بعدی روی آمیزهی حاصل به راحتی امکانپذیر خواهد شد، فرآیند پخت بهصورت موثری صورت میگیرد و خواص و ویژگیهای پدید آمده در تمام قسمتهای آمیزه یکسان میشود.

پس از تهیهی آمیزهی لاستیکی، این آمیزه به درون قالبهایی تزریق میشود و سپس در اثر عواملی مانند حرارت، عملیات پخت لاستیک شروع میشود. در نهایت لاستیکهای پختشده شبکهای سه بعدی و به هم پیوسته را تشکیل میدهند که شکل قالب مورد استفاده را به خود گرفته است.

کامپاندینگ به طور کلی به دو روش اختلاط در محیط بسته (مخلوطکنهای داخلی) و اختلاط در محیط باز (مخلوطکنهای خارجی) انجام میشود.

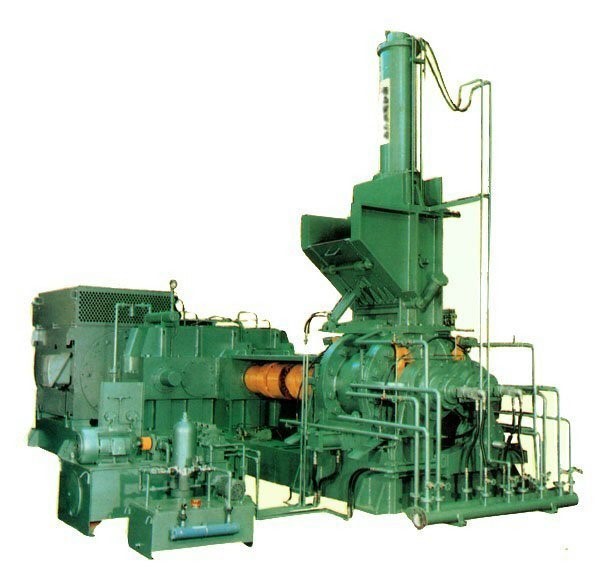

مخلوطکن بنبوری

در صنعت یکی از مهمترین ابزارها برای اختلاط در محیط بسته مخلوط کنهای بنبوری هستند. اصولا مخلوطکن بنبوری شامل یک اتاقک اختلاط کاملا محصورشده است که دو چرخانهی مارپیچیشکل در آن دوران میکند. یک قیف در قسمت بالایی بنبوری قرار دارد که مواد و اجزای آمیزه از آن وارد و یک دریچه در قسمت پایینی قرار دارد که کامپاند از آن خارج میشود. اعمال فشار در حین اختلاط توسط یک کوبه (ram) انجام میپذیرد. چرخانهها با چرخش در عکس جهت یکدیگر و اندک اختلاف سرعتی آمیزه را تحت مقدار برشی معین قرار میدهند.

مراحل انجام اختلاط در مخلوطکن بنبوری

یک مرحله اختلاط ایدهآل یعنی همه اجزای یک کامپاند با هم به درون یک مخلوطکن تغذیه شوند و بدون ایجاد خطر سوختگی، در یک سیکل به اندازه کافی مخلوط شوند. سپس این اجزا به یک شکل مورد نظر جهت عملیات بعدی به صورت نوار یا دانهای شکل تبدیل میشوند.

در ابتدا مواد پس از توزین روی بنبوری منتقل میشوند که دارای یک ترازوی الکترونیک است و به میزان لازم، مواد را وزن میکند. مواد اولیه از دهانهی بنبوری به داخل محفظه اختلاط تخلیه شده و در فاصلهی بین روتورها و همچنین روتورها با بدنه، با یکدیگر آمیخته میشوند.

پس از تکمیل عمل اختلاط، مخلوط از دریچهی زیرین بنبوری تخلیه شده و بر روی دو میل، به صورت ورقهای تبدیل میشود. سپس با عرض مشخصی بریده شده و پس از عبور از داخل محلول بچ آف شستشو شده، خنک میشود و درنهایت به صورت ورق جمعآوری میشود.

ترتیب ورود مواد به میکسر در مخلوطکن بنبوری

پرکردن محفظه مخلوطکن زمانی انجام میشود که رام یا کوبه در حالت بالا قرار گرفته باشد. ابتدا تکههای کائوچوی وزنشده به داخل مخلوطکن ریخته میشود. بعد از یک نرم کردن کوتاه مدت، فیلرها، روغنها و دیگر عوامل اضافه میشوند، سپس کوبه یا رام پایین آورده میشود.

اگر حجم پر شدن و فشار رام صحیح باشد پایین آمدن و صدای ضربه انتهای رام را میتوان بعد از 15 تا 20 ثانیه شنید. ترکیب شدن کامل پرکنندهها مثل دوده، سیلیکا، تالک در فاز کائوچو را میتوان با شنیدن صدایی شبیه مک زدن تشخیص داد.

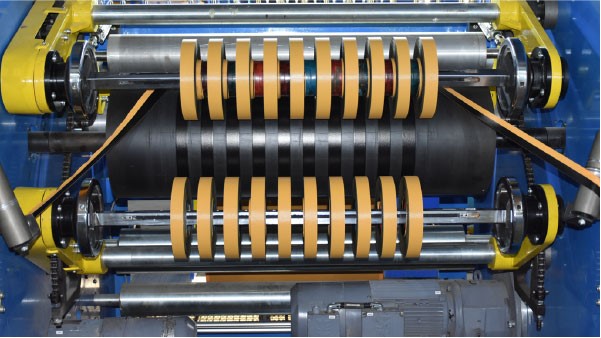

میل دو غلتکی (نورد) در مخلوطکن بنبوری

یکی دیگر از دستگاههایی که در صنعت و یا در مقیاسهای کوچک برای تهیه آمیزه لاستیکی به کار میرود، میل دو غلتکی یا میلر است که جزء روشهای اختلاط خارجی به شمار میرود.

غلتک از دو استوانه یا رول که در خلاف جهت هم میچرخند تشکیل شدهاست. جنس این رولها معمولا از چدنهای مقاوم در برابر خش، سایش و مقاوم در برابر مواد شیمیایی است. رول جلو معمولا با سرعت کمتری میچرخد و متحرک است و رول عقب با سرعت بیشتری میچرخد و ثابت است. فاصله دو غلتک با حرکت دادن غلتک جلویی تنظیم میشود.

تهیه آمیزه لاستیکی با استفاده از میل دو غلتکی عمدتا در کارخانههای کوچک و یا برای تهیه مقدار کمی آمیزه انجام میشود. به طورکلی میلها به عنوان تجهیزات ضروری برای بعد از مخلوط کن بنبوری و یا به عنوان ابزار نرم و یا گرم کردن، شکل دادن در قبل از دستگاههای کلندر و اکسترودر حائز اهمیت است.

امروزه برای خنک کردن و یا ورقه کردن آمیزهای که از بنبوری خارج میشود از غلتک استفاده میکنند. در بعضی موارد فرآیند اختلاط نهایی آمیزه مثل افزودن گوگرد و شتاب دهندهی پخت به آمیزه و همین طور افزودن اجزا با مقادیر کم مانند اضافه کردن مواد اسفنجی کننده یا جاذب رطوبت نیز روی میلها صورت میگیرد.

قابل ذکر است که در اختلاط روی میل درجه حرارت کمتر و زمان اختلاط طولانیتر است ولی در بنبوری زمان اختلاط کمتر و درجه حرارت بالاتر است. در کارخانههای بزرگ لاستیک به ویژه کارخانههای تولیدکننده تایر، به طور عمده مخلوطکن بنبوری برای تهیه آمیزهها جایگزین غلتکها شدهاند. کارخانههای کوچکتر لاستیکسازی نیز برای بازدهی مؤثر مجبور به تهیه آمیزه در مخلوطکن بنبوری شدهاند.

طرز استفاده از بنبوری در کنار غلتک به صورت دو مرحلهای انجام میشود. در مرحله اول که به آن اختلاط مستر گفته میشود، ابتدا کائوچو با دوده، مواد نرمکننده و غیره مخلوط شده و درجه حرارت مخلوط تا ۳۰۰ درجه فارنهایت یا کمی بالاتر رسیده و مواد از بنبوری تخلیه میشوند. در مرحله بعدی، کامپاند را دوباره با مواد پخت و تسریعکنندهها و با درجه حرارت حدود ۲۳۰ ـ ۲۱۰ درجه فارنهایت در بنبوری ریخته تا روی میلها تخلیه و پس از چند بار برش لاستیک روی پالتها جمع آوری شده و خنک شوند. محصول به دست آمده از این مرحله را کامپاند نهایی مینامند.

کامپاند نهایی

کامپاند نهایی بدست آمده از مخلوط کنندهها حالتی چسبنده دارند که سریعا لایههای آن بهم میچسبد و انجام هرگونه عملیات شکلدهی بعدی را با مشکل مواجه میکند. برای جلوگیری از این مشکل در صنعت تایر و لاستیکسازی از فیلمهای جداکننده استفاده میکنند.

این فیلمها به صورت آجدار تهیه میشوند تا با به دام انداختن هوا از چسبندگی ورقههای کامپاند به فیلم جلوگیری کنند و در نهایت کامپاند برای عملیات بعدی به راحتی از فیلم جدا شود. آج این فیلمها بسته به نوع کاربرد میتواند ارتفاع و الگوهای متفاوتی داشته باشد.

شرکت دانش بنیان کاریا پلیمر مفتخر است که تولیدکننده فیلم آج دار رهایشى به عنوان لایه جداساز در صنعت تایر و لاستیک سازى منطقه است و با تولید این فیلمهاى آج دار باعث برش یکنواخت ورق هاى لاستیکى شده و فرآیند تولید تایر و لاستیک کشور را بهبود مىبخشد.

تاریخچه بسته بندی

تاریخچه بسته بندی

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.